При выборе материала для сайлентблоков важно учитывать не лабораторные показатели, а то, как деталь работает в реальной эксплуатации. Машина постоянно нагружена, водитель маневрирует, зимой случаются сильные морозы, летом — жара. Все это влияет на поведение подвески.

Полиуретан и резина устроены по-разному. Их структура определяет реакцию на статические и динамические нагрузки. Материалы по-разному переносят температурные колебания и дают отличающийся результат под длительным давлением или мгновенной ударной нагрузкой. Именно поэтому выбор состава напрямую отражается на ресурсе и стабильности работы сайлентблока.

Содержание

- 1 Как ведут себя полиуретан и резина при статических нагрузках

- 2 Как изменяются свойства материалов при динамических и ударных нагрузках

- 3 Как температура влияет на жесткость и эластичность полиуретана и резины

- 4 Каков реальный ресурс полиуретановых сайлентблоков в городских и жёстких условиях

- 5 Почему полиуретан лучше сопротивляется маслам, топливу, реагентам и дорожной химии

- 6 Почему вокруг виброизоляции полиуретановых сайлентблоков так много мифов

- 7 Почему полиуретановые элементы обходятся дешевле в долгосрочной перспективе

- 7.1 Как ресурс полиуретана влияет на общие расходы владельца

- 7.2 Почему уменьшение деформации позволяет экономить на обслуживании

- 7.3 Как снижение простоев автомобиля влияет на экономическую выгоду

- 7.4 Почему полиуретан снижает сопутствующие расходы на подвеску

- 7.5 Когда полиуретан становится особенно выгодным

- 8 Когда лучше использовать полиуретан, а когда резина оказывается предпочтительнее

- 9 Какие типовые проблемы есть у резиновых сайлентблоков и как их решает полиуретан

- 9.1 Почему резиновые сайлентблоки быстро теряют форму

- 9.2 Почему резина часто растрескивается и расслаивается

- 9.3 Почему резина разрушается при контакте с маслами и топливом

- 9.4 Почему резиновые сайлентблоки под нагрузкой создают люфты

- 9.5 Почему резина плохо переносит перепады температур

- 9.6 Почему резина может вызывать ускоренный износ других деталей подвески

- 10 Как полиуретан влияет на ресурс других элементов подвески

- 10.1 Почему стабильная геометрия уменьшает нагрузку на соседние узлы

- 10.2 Как полиуретан снижает нагрузку на амортизаторы

- 10.3 Как уменьшается износ шаровых опор и рулевых элементов

- 10.4 Как полиуретан снижает нагрузку на стабилизатор и его стойки

- 10.5 Почему уменьшается износ шин и тормозных механизмов

- 10.6 Как полиуретан предотвращает каскадные поломки подвески

- 11 На что смотреть при выборе качественных полиуретановых сайлентблоков

- 11.1 Как форма и конструкция влияют на работу сайлентблока

- 11.2 Почему важна равномерная заливка без пустот и дефектов

- 11.3 Как технология термоотверждения влияет на свойства полиуретана

- 11.4 На что смотреть при выборе металлических втулок и креплений

- 11.5 Как определить качество полиуретана по твердости и составу

- 11.6 Почему важна проверка сцепления полиуретана с металлическими элементами

- 11.7 Как отличить качественный полиуретан от дешёвого аналога

- 11.8 Почему стоит ориентироваться на проверенных производителей

- 12 Как сравнить полиуретан и резину по ключевым параметрам

Как ведут себя полиуретан и резина при статических нагрузках

Статическая нагрузка — это постоянное усилие, которое действует на сайлентблок в неподвижном состоянии или при плавном движении без резких ударов. Для подвески это вес автомобиля, нагрузки от груза и пассажиров, а также длительная стоянка.

| Параметр | Полиуретан | Резина |

|---|---|---|

| Деформация под длительной нагрузкой | Меньшая остаточная деформация, лучше держит форму при длительных нагрузках | Быстрее «усаживается», может давать постоянную деформацию |

| Ползучесть материала | Низкая ползучесть, геометрия сайлентблока сохраняется дольше | Более выраженная ползучесть, геометрия изменяется со временем |

| Жесткость | Выше жесткость при одинаковых габаритах детали | Мягче, сильнее продавливается под нагрузкой |

В условиях долговременной статической нагрузки полиуретан обеспечивает более стабильное положение рычагов и точную геометрию подвески, тогда как резина со временем может проседать, провоцируя изменение развала и схождения.

Как изменяются свойства материалов при динамических и ударных нагрузках

Динамические нагрузки возникают при разгоне, торможении, прохождении неровностей и поворотах. В этот момент сайлентблок работает в режиме многократных циклов сжатия и сдвига, а материал испытывает усталость.

| Параметр | Полиуретан | Резина |

|---|---|---|

| Усталостная прочность | Высокая стойкость к циклическим деформациям, медленное накопление повреждений | Более низкая усталостная прочность, склонность к растрескиванию со временем |

| Сопротивление сдвигу | Лучше держит нагрузки на сдвиг, меньше паразитных перемещений подвески | Больше деформаций на сдвиг, выше «размазывание» реакции подвески |

| Амортизация ударов | Хорошо гасит удары, но передает больше информации на кузов из-за жесткости | Сильнее сглаживает мелкие удары и вибрации, но при этом «смазывает» отклик |

В режиме динамических нагрузок полиуретан дает более точную и предсказуемую реакцию подвески, уменьшает паразитные перемещения рычагов, но может немного повышать вибронагруженность кузова по сравнению с резиной.

Как температура влияет на жесткость и эластичность полиуретана и резины

Рабочие условия сайлентблоков включают широкий температурный диапазон — от зимних морозов до летней жары и нагрева от тормозных механизмов. При изменении температуры меняются модуль упругости, эластичность и скорость старения обоих материалов.

| Условие | Полиуретан | Резина |

|---|---|---|

| Низкие температуры | Незначительное повышение жесткости, сохраняется эластичность в широком диапазоне | Сильное дубение, риск микротрещин при ударных нагрузках |

| Высокие температуры | Умеренное снижение жесткости, структура стабильна при правильном подборе состава | Ускоренное старение, размягчение, риск отслоений и трещин |

| Температурные циклы | Хорошая стойкость к многократным циклам «нагрев–охлаждение» | Ускоренная деградация свойств, потеря эластичности и растрескивание |

За счет более стабильных свойств при перепадах температур полиуретан лучше подходит для эксплуатации в регионах с холодными зимами и жарким летом, а также для автомобилей, которые часто работают в режиме «город–трасса» с регулярным нагревом подвески и тормозов.

Каков реальный ресурс полиуретановых сайлентблоков в городских и жёстких условиях

Срок службы сайлентблоков зависит от качества материала, технологии изготовления, условий движения и стиля вождения. Полиуретан отличается высокой устойчивостью к циклическим нагрузкам и агрессивной среде, поэтому его ресурс в большинстве случаев превышает ресурс резиновых элементов, особенно при эксплуатации автомобиля в городском режиме и на разбитых дорогах.

Как полиуретановые сайлентблоки работают в городском режиме

Ежедневная городская эксплуатация нагружает подвеску по-разному. Постоянные торможения и ускорения чередуются с проездом «лежачих полицейских», стыков, ям и бордюров. В таких режимах материал сайлентблока испытывает повторяющиеся циклы сжатия, растяжения и сдвига. Они постепенно накапливают усталостные повреждения и формируют общий износ.

Средний ресурс качественных полиуретановых сайлентблоков в городе достигает 60 000–120 000 км. На результат влияет не только сам материал, но и корректная установка. Полиуретан устойчив к реагентам, маслам и топливу, что особенно важно зимой и при эксплуатации в крупных городах. Он медленно стареет под воздействием температурных перепадов. За счёт этого материал дольше сохраняет форму и жесткость по сравнению с резиной.

В городском цикле полиуретан уверенно переносит мелкие и средние удары. Он не теряет упругость, удерживает геометрию подвески и замедляет разбивание посадочных мест.

Как полиуретановые сайлентблоки ведут себя в условиях плохих дорог

Жёсткая эксплуатация формирует совершенно другой режим работы подвески. Машина регулярно проходит через глубокие ямы, гравийные участки, грунтовые дороги и неровные покрытия. Добавляются высокие боковые и ударные нагрузки от активного маневрирования. В таких условиях материал сайлентблока работает на пределе и получает максимальную усталостную нагрузку.

На плохих дорогах реальный ресурс обычно находится в диапазоне 40 000–80 000 км. Это меньше, чем в городском цикле, но всё же выше среднего срока службы резиновых элементов. Полиуретан стабилен: он не расслаивается и не растрескивается под действием абразивной грязи, пыли и песка. Именно эти факторы чаще всего ускоряют деградацию резины. Материал сохраняет форму даже при значительном боковом сдвиге. Это важно, потому что снижает риск разрыва сайлентблока при экстремальных нагрузках.

В условиях разбитых дорог полиуретан демонстрирует высокую стойкость к сдвигу и удару. Он подходит для автомобилей с тяжёлой подвеской, кроссоверов и внедорожников, а также машин, которые постоянно работают в нагруженном режиме.

Как на долговечность влияет стиль вождения и обслуживание

Даже качественный материал может прослужить меньше ожидаемого, если нарушены условия установки или автомобиль эксплуатируется в экстремальном режиме. Поэтому важно учитывать эксплуатационные факторы.

- Агрессивный стиль вождения (резкие старты, жёсткие торможения, быстрый проезд неровностей) увеличивает износ примерно на 30–40 %.

- Некорректная запрессовка или перекос сайлентблока уменьшают ресурс в 2–3 раза.

- Завышенный вес автомобиля или частая перевозка грузов создают постоянную перегрузку подвески.

- Периодическая диагностика подвески снижает вероятность преждевременного разрушения из-за сопутствующих неисправностей.

При адекватной установке и спокойной манере вождения ресурс полиуретановых сайлентблоков в 1,5–3 раза выше ресурса резиновых, что делает их более выгодным вариантом для автомобилей, эксплуатируемых в регулярных нагрузках.

Почему полиуретан служит дольше резины

Долговечность полиуретана объясняется совокупностью его физических свойств и химической устойчивости, которые особенно важны в тяжёлых условиях эксплуатации.

- Материал не подвержен ускоренному старению от озона, ультрафиолета, влаги и реагентов.

- Низкая остаточная деформация обеспечивает стабильную форму при длительных нагрузках.

- Высокая усталостная прочность позволяет выдерживать миллионы циклов сжатия и сдвига.

- Сопротивление разрыву и растрескиванию значительно выше, чем у резины.

За счет совокупности этих факторов полиуретан показывает предсказуемый и расширенный срок службы даже в условиях агрессивной эксплуатации, сохраняя геометрию подвески и снижая вероятность внеплановых ремонтов.

Почему полиуретан лучше сопротивляется маслам, топливу, реагентам и дорожной химии

Сайлентблоки постоянно контактируют с агрессивными средами: маслом, топливом, реагентами, влагой, дорожной химией. Эти вещества воздействуют на материал на молекулярном уровне, ускоряя старение и разрушение. Полиуретан отличается высокой химической стойкостью, поэтому сохраняет форму и механические свойства значительно дольше, чем резина.

Как масла и топливо воздействуют на материалы

Попадание моторного масла, тормозной жидкости или топлива на сайлентблоки неизбежно — это связано с обслуживанием автомобиля, течами, а также условиями эксплуатации. Разные материалы реагируют на эти вещества по-разному.

- Полиуретан не меняет структуру под воздействием большинства нефтепродуктов, что предотвращает размягчение или растрескивание.

- Резина впитывает масла и топливо, разбухает, теряет жесткость и эластичность, что ускоряет разрушение.

- Полиуретан сохраняет стабильные размеры, исключая выпадение втулок или изменение геометрии подвески.

Благодаря химической устойчивости полиуретановые элементы не теряют жёсткость и форму даже при длительном контакте с агрессивными жидкостями, что напрямую влияет на ресурс сайлентблока.

Как реагенты и дорожная химия влияют на долговечность сайлентблоков

В зимний период дорожные службы используют соли, хлориды и смесь химических добавок. Эти составы ускоряют коррозию металла и разрушение резины. Полиуретан гораздо устойчивее к подобным веществам и не подвергается ускоренному старению.

- Полиуретан не разрушается под воздействием солевых растворов, благодаря чему остается эластичным даже после длительной зимней эксплуатации.

- Резина теряет прочность, твердеет и трескается под действием реагентов, что уменьшает ресурс в 1,5–2 раза.

- Полиуретан устойчив к водопоглощению, поэтому материал не насыщается влагой и сохраняет первоначальные свойства.

Стойкость к реагентам особенно важна в городских условиях, где зимой контакт с химическими составами происходит ежедневно.

Почему полиуретан не разрушается при длительном воздействии агрессивных сред

Стабильность полиуретана объясняется его химической структурой и особенностями взаимосвязи полимерных цепей. Материал сохраняет механическую прочность даже при постоянных циклах загрязнения и промывки.

- Полиуретан имеет плотную сетчатую структуру, которая препятствует проникновению агрессивных жидкостей внутрь материала.

- Полимер устойчив к гидролизу, поэтому не разрушается от влаги и температурных колебаний.

- Молекулярные связи полиуретана менее подвержены окислению, тогда как резина активно стареет из-за действия кислорода и химии.

- Материал сохраняет модуль упругости, поэтому даже после многолетнего воздействия не дает критической остаточной деформации.

Благодаря этим свойствам полиуретановые сайлентблоки служат значительно дольше в условиях воздействия масел, топлива, реагентов и дорожной химии, обеспечивая стабильную работу подвески и снижение затрат на обслуживание.

Почему вокруг виброизоляции полиуретановых сайлентблоков так много мифов

Одним из самых обсуждаемых аспектов полиуретановых сайлентблоков является комфорт. Считается, что полиуретан делает автомобиль «жёстким» и ухудшает виброизоляцию. На практике комфорт зависит не только от материала, но и от его плотности, конструкции сайлентблока, подвески и состояния остальных узлов. Ниже приведён разбор распространённых заблуждений и фактов.

Правда ли, что полиуретан всегда делает подвеску жёстче

Основой мифа является то, что полиуретан обладает большей жёсткостью, чем резина при одинаковом размере детали. Но реальное влияние на комфорт определяется не только жесткостью материала, а всей кинематикой подвески.

- Полиуретан увеличивает точность работы рычагов, уменьшая паразитные смещения — это воспринимается как «жёсткость», хотя фактически улучшается управляемость.

- Сильный дискомфорт возникает только при выборе сверхжёстких изделий или при неоптимальном подборе твердости.

- Полиуретановые сайлентблоки средней твердости (70–80 Shore A) сохраняют близкий к резине уровень виброизоляции.

Умеренно жёсткий полиуретан передаёт на кузов чуть больше высокочастотных вибраций, но не создаёт резких ударов или «дребезга», если подвеска исправна.

Почему виброизоляция зависит не только от материала сайлентблока

Комфорт — комплексный параметр, и его формируют десятки элементов подвески. Даже идеальная резина не компенсирует удар, если изношены амортизаторы или опоры стоек.

- Влияние сайлентблоков на комфорт составляет 10–20 % от общего восприятия вибраций.

- Основную амортизацию обеспечивают амортизаторы, пружины и упоры стойки.

- Даже мягкая резина создаёт дискомфорт при разрушении внутреннего слоя или отслоении.

Если подвеска технически исправна, переход на полиуретан обычно не вызывает серьёзного падения комфорта, а разница ощущается лишь на мелкой «рифлёной» дорожной структуре.

Даёт ли полиуретан больше вибраций на кузов

Виброизоляция определяется прежде всего тем, как материал поглощает микроколебания. Полиуретан обладает более линейной характеристикой деформации, за счёт чего передаёт меньше паразитных смещений и вибрации определённого диапазона.

- Полиуретан лучше гасит среднечастотные колебания, которые создают «размазанные» реакции подвески.

- Высокочастотные мелкие вибрации могут ощущаться сильнее, если установлен слишком твёрдый полиуретан.

- При выборе оптимальной твердости вибронагруженность почти идентична резине.

Для большинства автомобилей полиуретановые сайлентблоки не приводят к заметному снижению комфорта, если материал подобран верно.

Почему комфорт зависит от правильного подбора твердости

Ключевым параметром полиуретановых элементов является твердость по Shore A. Разные зоны подвески требуют разных характеристик — универсального решения не существует.

- Сайлентблоки рычагов обычно используют твердость 70–80 Shore A для сохранения виброизоляции.

- Для стабилизатора допустима более высокая жесткость, поскольку на комфорт она почти не влияет.

- Слишком мягкий полиуретан теряет преимущества по управляемости, слишком жёсткий ухудшает виброизоляцию.

Комфорт сохраняется, если твердость подобрана под конструкцию подвески, а не взята произвольно.

Можно ли добиться уровня комфорта, близкого к резине

Существует мнение, что полиуретан невозможно сделать таким же «мягким», как резину. Это не соответствует современным технологиям производства.

- Полиуретан может быть изготовлен в диапазоне твердостей, приближенном к резиновым аналогам.

- Современные составы обладают улучшенной эластичностью и поглощают вибрации эффективнее ранних поколений полиуретана.

- Конструкции с разнесёнными металлическими втулками дополнительно уменьшают передачу колебаний.

В результате комфорт можно сохранить практически на уровне качественной резины, но с увеличенным ресурсом и лучшей стабильностью характеристик.

Почему полиуретановые элементы обходятся дешевле в долгосрочной перспективе

Стоимость сайлентблоков складывается не только из цены самой детали. Общие затраты включают работу по замене, время простоя автомобиля, необходимость повторной регулировки подвески и частоту обслуживания. Полиуретановые элементы служат заметно дольше и сохраняют геометрию подвески, что снижает суммарные расходы эксплуатации в течение всего срока службы автомобиля.

Как ресурс полиуретана влияет на общие расходы владельца

Долговечность полиуретановых сайлентблоков обеспечивает прямую экономию, так как количество замен сокращается в 1,5–3 раза по сравнению с резиновыми аналогами. Это влияет не только на стоимость самих деталей, но и на затраты, связанные с их установкой.

- Редкие замены уменьшают расходы на работу мастера, которая часто стоит дороже, чем сами сайлентблоки.

- Снижается вероятность повторной регулировки развала и схождения.

- Дольше сохраняется правильная геометрия подвески, что уменьшает износ шин и тормозных компонентов.

Даже если полиуретан стоит дороже резины при покупке, суммарные затраты за несколько лет эксплуатации оказываются значительно ниже.

Почему уменьшение деформации позволяет экономить на обслуживании

Резина со временем «усаживается» и теряет форму, что влияет на положение рычагов и приводит к нестабильности подвески. Полиуретан практически не дает остаточной деформации, поэтому геометрия остается точной.

- Меньшая деформация сокращает риск повреждения рычагов, втулок, креплений.

- Уменьшается износ шин за счет стабильного развала и схождения.

- Снижается количество внеплановых ремонтов из-за разбивания посадочных мест.

Стабильность полиуретана продлевает срок службы других деталей подвески, что создает дополнительную экономию.

Как снижение простоев автомобиля влияет на экономическую выгоду

Владельцы коммерческого и рабочего транспорта особенно чувствительны к простоям. Даже для личного автомобиля частые ремонты создают неудобства и дополнительные расходы.

- Меньше замен — меньше времени, проведённого в сервисе.

- Повышается надежность автомобиля при ежедневной эксплуатации.

- Снижается вероятность внеплановых поломок, которые обычно обходятся дороже плановых работ.

Полиуретановые элементы обеспечивают предсказуемую и стабильную работу подвески, что уменьшает непредвиденные затраты.

Почему полиуретан снижает сопутствующие расходы на подвеску

Надежность сайлентблоков влияет на состояние всей системы подвески. Когда материал разрушаетcя слишком рано, нагрузка перераспределяется на соседние элементы, ускоряя их износ.

- Амортизаторы и опорные подшипники работают в более щадящем режиме благодаря стабильной работе рычагов.

- Стабилизатор и его стойки испытывают меньшие боковые нагрузки.

- Увеличивается срок службы шаровых опор и рулевых наконечников.

Полиуретан позволяет избежать каскадных поломок, которые часто происходят при разрушении резиновых сайлентблоков.

Когда полиуретан становится особенно выгодным

Экономическая выгода наиболее заметна в условиях повышенной нагрузки или интенсивной эксплуатации. В таких режимах резина изнашивается особенно быстро, что делает полиуретан предпочтительным выбором.

- Городская эксплуатация с частыми торможениями и неровностями дороги.

- Коммерческие авто, ежедневно проходящие большие пробеги.

- Разбитые дороги, грунтовки, активный стиль вождения.

- Повышенная нагрузка на подвеску при перевозке оборудования или груза.

В таких условиях полиуретан не только служит дольше, но и снижает количество сопутствующих ремонтов, что делает его экономически более оправданным решением.

Когда лучше использовать полиуретан, а когда резина оказывается предпочтительнее

Выбор материала для сайлентблоков зависит от условий эксплуатации автомобиля, требований к комфорту, особенностей подвески и стиля вождения. У полиуретана и резины разные эксплуатационные характеристики, поэтому универсального решения не существует. Ниже приведены практические рекомендации, позволяющие выбрать оптимальный вариант для конкретной задачи.

Когда установка полиуретановых сайлентблоков даёт наилучший результат

Полиуретан подходит для ситуаций, когда важны точность управления, устойчивость характеристик во времени и повышенный ресурс. Он обеспечивает стабильную геометрию подвески и минимальную остаточную деформацию даже при сложных условиях эксплуатации.

- Автомобиль эксплуатируется на разбитых дорогах, грунтовках или имеет регулярные ударные нагрузки.

- Стиль вождения включает активные разгоны, торможения и частые манёвры.

- Автомобиль часто перевозит грузы, оборудование или работает с повышенной постоянной нагрузкой.

- Требуется точная реакция подвески для улучшения управляемости и стабильности на высокой скорости.

- Есть утечки масла или эксплуатация в условиях воздействия реагентов, где резина быстро стареет.

- Важно увеличить ресурс подвески и снизить частоту обслуживания.

Полиуретан особенно эффективен для передних и задних рычагов, стабилизаторов, задней балки, а также элементов, испытывающих высокие сдвиговые нагрузки. Выбрать полиуретановые сайлентблоки с доставкой: https://polimer-nsk.ru/katalog/saylentbloki

В каких случаях резина обеспечивает более комфортную эксплуатацию

Резина изначально обладает более мягкими характеристиками и поглощает мелкие высокочастотные вибрации лучше, чем жёсткие или среднежёсткие полиуретановые изделия. Поэтому в ряде ситуаций она остаётся оптимального выбора.

- Автомобиль используется преимущественно в городе при спокойном вождении и низких нагрузках.

- В приоритете максимальный комфорт, а изменения в управляемости не критичны.

- Подвеска изначально склонна передавать вибрации (короткоходная, спортивная или с жёсткими амортизаторами).

- Техническое состояние подвески далеко от идеального и возможны вибрации, которые полиуретан только подчеркнёт.

- Необходима минимальная передача высокочастотных колебаний на кузов, например, для семейных или представительских автомобилей.

Резина предпочтительна, когда важнее сохранить мягкость хода, чем повысить точность управления или ресурс.

Как выбрать материал в зависимости от типа автомобиля

Подход к выбору зависит от задач, которые выполняет автомобиль. Разные модели и классы имеют особенности подвески, которые влияют на итоговый выбор.

- Кроссоверы и внедорожники чаще получают преимущества от полиуретана благодаря работе на сдвиг и высокой нагрузке.

- Спортивные автомобили используют полиуретан для повышения отзывчивости, иногда в сочетании с резиной в наиболее чувствительных узлах.

- Городские компактные модели могут выиграть от резины из-за требований к мягкости и низкого уровня шума.

- Коммерческие автомобили (доставка, сервисы, такси) получают заметную экономическую выгоду от полиуретановых элементов.

При грамотном подборе твердости и установке можно комбинировать оба материала, получая оптимальный баланс управляемости и комфорта.

Что учитывать при выборе между полиуретаном и резиной

Окончательное решение стоит принимать с учётом особенностей эксплуатации и состояния подвески.

- Твердость полиуретана должна соответствовать конкретному узлу подвески — универсальной жесткости не существует.

- Изношенные амортизаторы и шаровые опоры сильнее влияют на комфорт, чем материал сайлентблоков.

- Разные производители предлагают разные составы, поэтому важно выбирать изделия с проверенными характеристиками.

- Для максимальной мягкости хода резина всё ещё остаётся лучшим материалом.

В большинстве случаев полиуретан выбирают для ресурса и стабильности, а резину — для комфорта. Оптимальный вариант определяется задачами конкретного автомобиля и требованиями владельца.

Какие типовые проблемы есть у резиновых сайлентблоков и как их решает полиуретан

Резиновые сайлентблоки остаются стандартом для многих автомобилей, но их конструктивные и химические особенности приводят к ряду типовых неисправностей. Эти недостатки становятся особенно заметны при высокой нагрузке, перепадах температур и контакте с агрессивными веществами. Полиуретановые элементы устраняют большинство таких проблем за счёт более стабильных механических и химических свойств.

Почему резиновые сайлентблоки быстро теряют форму

Главная проблема резины — высокая остаточная деформация. Со временем материал «усаживается», меняя положение рычагов и параметры развала и схождения.

- Резина под действием статических нагрузок теряет геометрию и проседает.

- Деформация вызывает ускоренный износ шин и ухудшает управляемость.

- Изменение формы приводит к разбиванию посадочных мест в рычагах.

Полиуретан решает эту проблему за счёт низкой остаточной деформации. Он сохраняет форму даже под постоянными нагрузками, обеспечивая стабильную геометрию подвески и снижая износ смежных деталей.

Почему резина часто растрескивается и расслаивается

Разрушение резины происходит из-за усталости материала, воздействия реагентов, масел, ультрафиолета и температурных перепадов.

- Растрескивание возникает из-за усталостных напряжений при работе на сдвиг.

- Расслаивание — следствие старения и потери связи между резиной и металлическими втулками.

- Мороз усиливает ломкость резины, особенно при пробеге по неровностям.

Полиуретан демонстрирует высокую стойкость к усталости и химическому воздействию. Он не расслаивается и не трескается в типичных условиях эксплуатации, благодаря чему срок службы значительно выше.

Почему резина разрушается при контакте с маслами и топливом

Моторное масло, тормозная жидкость, топливо и гидравлические составы постепенно разъедают резину, ухудшая её механические свойства.

- Резина размягчается и набухает при контакте с нефтепродуктами.

- Снижается жесткость и эластичность, появляются пустоты и разрывы.

- Деформация ускоряет разрушение всей конструкции сайлентблока.

Полиуретан химически стабилен и не впитывает масла и топливо. Это позволяет сохранять жесткость и форму даже при постоянных утечках жидкостей или работе в «грязной» среде.

Почему резиновые сайлентблоки под нагрузкой создают люфты

С течением времени резина теряет упругость и начинает сильнее превратно растягиваться на сдвиг, что приводит к паразитным перемещениям элементов подвески.

- Появляется люфт рычага и ухудшается стабилизация колеса.

- Реакция на руль становится менее точной.

- Подвеска становится «размазанной» и непредсказуемой на неровностях.

Полиуретан сохраняет стабильный модуль упругости в течение всего срока службы. Он значительно уменьшает паразитные смещения, обеспечивая точный контроль положения рычагов и более предсказуемую управляемость.

Почему резина плохо переносит перепады температур

На морозе резина дубеет и теряет эластичность, а летом при нагреве испытывает ускоренное старение. Эти процессы негативно влияют на её механические свойства.

- На холоде возрастает риск микротрещин и ударного разрушения.

- В жару резина размягчается, теряет форму и быстрее изнашивается.

- Температурные циклы ускоряют деградацию материала.

Полиуретан остаётся стабильным во всём автомобильном температурном диапазоне. Он сохраняет упругость при морозе и не размягчается критически при нагреве, что снижает риск сезонных отказов.

Почему резина может вызывать ускоренный износ других деталей подвески

Изменение формы резиновых сайлентблоков и появление люфтов влияет на работу всей подвески. Это создаёт дополнительные нагрузки на другие элементы.

- Появляется повышенная нагрузка на шаровые опоры и рулевые наконечники.

- Амортизаторы работают с отклонением от оптимального положения.

- Стабилизатор испытывает чрезмерные боковые нагрузки.

Полиуретан стабилизирует положение рычагов и снижает нагрузку на смежные узлы. Это уменьшает вероятность каскадных поломок и увеличивает общий срок службы подвески.

Как полиуретан влияет на ресурс других элементов подвески

Сайлентблоки работают в узлах, которые определяют геометрию подвески и распределение нагрузок. Когда материал сохраняет форму и не допускает паразитных смещений, остальные элементы работают в штатных режимах. Полиуретан стабилизирует работу подвески, уменьшая износ шаровых опор, амортизаторов, стоек стабилизатора и рулевых деталей. Поэтому ресурс всей системы растёт.

Почему стабильная геометрия уменьшает нагрузку на соседние узлы

Изменение формы резинового сайлентблока приводит к смещению рычагов, что вызывает угловые и осевые нагрузки на детали, которые не рассчитаны на такие воздействия. Полиуретан сохраняет геометрию подвески более точно.

- Рычаги работают в правильных плоскостях, без паразитных отклонений.

- Стабильный развал и схождение уменьшают сопротивление качению и убирают лишние усилия в опорах.

- Уменьшение деформаций снижает риск разбивания посадочных мест в рычагах.

Правильная кинематика подвески увеличивает ресурс шаровых опор, рулевых наконечников и втулок стабилизатора.

Как полиуретан снижает нагрузку на амортизаторы

Неправильная работа резиновых сайлентблоков вызывает рывки, сдвиги и изменённые углы работы амортизаторов. Это приводит к преждевременному износу или течи.

- Полиуретан исключает лишние перемещения рычагов, уменьшая ударные нагрузки на штоки.

- Амортизаторы работают в штатной траектории, без дополнительных боковых усилий.

- Снижается риск кавитации и перегрева амортизаторов при езде по неровностям.

В результате амортизаторы служат дольше и сохраняют эффективность на больших пробегах.

Как уменьшается износ шаровых опор и рулевых элементов

Любые люфты в резиновых элементах подвески напрямую воздействуют на шаровые шарниры и рулевые наконечники, заставляя их работать с повышенной амплитудой.

- Полиуретан уменьшает люфты в подвеске, стабилизируя движение рычагов.

- Снижение паразитных перемещений уменьшает ударные нагрузки на шаровые шкворни и пальцы наконечников.

- Уменьшается износ пыльников, которые повреждаются при чрезмерных отклонениях деталей.

Ресурс шаровых и рулевых элементов увеличивается, так как они работают в диапазоне, который предусмотрен производителем.

Как полиуретан снижает нагрузку на стабилизатор и его стойки

При деформации резиновых сайлентблоков рычаги изменяют положение, из-за чего стабилизатор получает избыточные боковые нагрузки и работает в неправильной фазе.

- Полиуретан фиксирует рычаги устойчиво, уменьшая перекосы при крене.

- Стабилизатор работает симметрично, не получая резких нагрузок.

- Стойки стабилизатора служат дольше благодаря снижению паразитных рывков.

Эти эффекты особенно заметны на тяжёлых автомобилях, кроссоверах и автомобилях с высоким центром тяжести.

Почему уменьшается износ шин и тормозных механизмов

Когда подвеска сохраняет стабильную геометрию, нагрузка распределяется правильно, а колёса стоят под верным углом. Это напрямую влияет на долговечность шин и тормозных узлов.

- Меньшее отклонение развала и схождения снижает неравномерный износ протектора.

- Стабильная геометрия уменьшает паразитные усилия при торможении.

- Тормозные диски и колодки изнашиваются равномернее.

Даже небольшое снижение отклонений в углах установки колёс существенно увеличивает общий ресурс резины и тормозных механизмов.

Как полиуретан предотвращает каскадные поломки подвески

Разрушение резинового сайлентблока часто становится причиной цепочки неисправностей. Полиуретан предотвращает этот процесс.

- Исключается разбивание посадочного места в рычаге — дорогой и сложный ремонт.

- Минимизируется расшатывание шаровых опор и рулевых элементов.

- Стабильная работа подвески снижает нагрузку на кузовные точки крепления.

Полиуретан обеспечивает предсказуемое распределение нагрузок, что продлевает ресурс всей подвески и уменьшает вероятность внеплановых ремонтов.

На что смотреть при выборе качественных полиуретановых сайлентблоков

Качество полиуретановых сайлентблоков определяется не только материалом, но и формой, технологией изготовления, точностью допусков и способом крепления. От правильного выбора зависит долговечность, управляемость и комфорт автомобиля. Ниже приведён системный перечень параметров и признаков, на которые стоит ориентироваться при выборе.

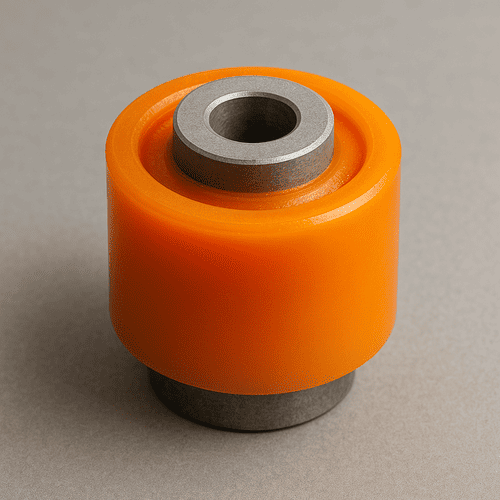

Как форма и конструкция влияют на работу сайлентблока

Конструкция полиуретанового сайлентблока определяет, как распределяются нагрузки, каким образом материал работает в сжатии и сдвиге, а также насколько эффективно он противостоит паразитным смещениям.

- Продуманная геометрия внутренней втулки и внешнего корпуса обеспечивает равномерное распределение нагрузки по всей площади детали.

- Наличие рёбер жёсткости в теле полиуретана уменьшает концентраторы напряжений и снижает риск трещинообразования.

- Оптимальная форма фасок и закруглений предотвращает локальные напряжения в углах.

Правильная конструкция позволяет сайлентблоку работать максимально эффективно в реальных условиях эксплуатации.

Почему важна равномерная заливка без пустот и дефектов

Ключевой признак качества — однородность полиуретановой заливки. Пустоты, включения или непроливы приводят к локальным концентрациям напряжений и ускоренному разрушению.

- Однородная заливка без воздушных пузырей гарантирует равномерное распределение нагрузки.

- Отсутствие растяжений или разделения слоёв повышает усталостную прочность детали.

- Равномерная плотность материала сохраняет заданную жёсткость по всей поверхности.

Пустоты и дефекты на первом этапе эксплуатации быстро проявляются трещинами и снижением ресурса детали.

Как технология термоотверждения влияет на свойства полиуретана

Полиуретан относится к полимерам, и его поведение напрямую зависит от того, как именно он был произведён. Формула важна, но не определяет всё. На итоговые свойства влияет режим отверждения — температура, давление и время выдержки. Если эти параметры заданы неверно, структура материала формируется неполностью. В результате молекулярные связи оказываются слабыми, а механические характеристики заметно падают.

- Контролируемое тепловое отверждение обеспечивает полное спекание полимерных цепей.

- Наличие фазного отверждения снижает внутренние напряжения и повышает эластичность.

- Точное соблюдение температуры и времени отверждения исключает образование микротрещин.

Технология изготовления непосредственно влияет на устойчивость к усталости, износостойкость и долговечность полиуретановых элементов.

На что смотреть при выборе металлических втулок и креплений

Полиуретан работает в паре с металлическими элементами, которые задают положение и нагрузку в узле подвески. Качество этих элементов критично для ресурса всей детали.

- Втулки должны быть изготовлены из прочной стали с антикоррозийным покрытием.

- Допуски по размерам должны быть точными, без люфтов между полиуретаном и металлом.

- Фаски на сопрягаемых поверхностях способствуют равномерному распределению полиуретана при заливке.

Некачественные втулки и плохие посадочные поверхности могут привести к преждевременному разрушению даже качественного полиуретана.

Как определить качество полиуретана по твердости и составу

Параметр твердости по Shore A определяет, насколько жёстким или эластичным будет сайлентблок. Правильный выбор зависит от назначения узла подвески.

- Измерения твердости в разных точках изделия должны быть близки к заявленным значениям.

- Низкая дисперсия значений по поверхности говорит о однородности материала.

- Оптимальный диапазон твердости подбирается под конкретную нагрузку и условия эксплуатации.

Чрезмерно высокая твердость без технологической необходимости приводит к излишней вибропередаче, а слишком мягкий материал потеряет преимущества по ресурсу.

Почему важна проверка сцепления полиуретана с металлическими элементами

Сцепление между полиуретаном и металлом — это прочностной узел, от которого зависит отсутствие расслаивания и отслоений при многократных циклах нагрузки.

- Качественная адгезия обеспечивается добавками в состав или химической обработкой поверхности металла перед заливкой.

- Отсутствие отслоений гарантирует передачу усилий без локальных скольжений.

- Проверка на отрыв или сдвиг позволяет оценить реальное качество сцепления.

Хорошее сцепление предотвращает внутренние дефекты и продлевает срок службы узла.

Как отличить качественный полиуретан от дешёвого аналога

Дешёвый полиуретан часто экономит на исходных компонентах, технологии и контроле качества. Это проявляется в дефектах, низкой химической стойкости и быстрой потере характеристик.

- Проверяйте визуальные дефекты, текстуру и однородность поверхности.

- Избегайте непрозрачных переходов цвета или неоднородности структуры.

- Сравнивайте параметры твердости с технической документацией производителя.

Качественный полиуретан ощущается плотным и упругим на сжатие, без пустот и «рыхлых» участков.

Почему стоит ориентироваться на проверенных производителей

Производители с репутацией чаще применяют контроль качества, технологически выверенные формулы и сертифицированные процессы отверждения.

- Документация и гарантии от производителя — признак ответственности за качество.

- Сертификаты соответствия и испытания в стандартизированных условиях дают объективные данные о характеристиках.

- Отзывы и опыт эксплуатации от владельцев с похожими условиями помогают выбрать оптимальные варианты.

Выбор полиуретановых сайлентблоков требует комплексной оценки конструкции, материалов и технологии изготовления. Правильный подход обеспечивает высокую долговечность, стабильность характеристик и экономическую выгоду в эксплуатации.

Как сравнить полиуретан и резину по ключевым параметрам

Чтобы окончательно определить, какой материал подходит под конкретные условия эксплуатации, удобно свести основные характеристики в сравнительную таблицу. Она отражает различия в ресурсе, устойчивости к нагрузкам, виброизоляции и экономической эффективности. В таблице ниже приведены ключевые параметры, которые помогают оценить их применимость в разных условиях работы подвески:

| Параметр | Полиуретан | Резина |

|---|---|---|

| Долговечность | Высокая; служит в 1.5–3 раза дольше | Средняя; быстрее теряет форму и растрескивается |

| Стабильность геометрии подвески | Отличная; минимальная остаточная деформация | Низкая; усадка со временем, изменение развала/схождения |

| Усталостная прочность | Высокая; выдерживает миллионы циклов | Низкая; склонность к трещинам и расслоению |

| Сопротивление маслам, реагентам и химии | Отличное; не впитывает и не разрушается | Низкое; размягчается, набухает, растрескивается |

| Работа при низких температурах | Сохраняет эластичность, не дубеет | Дубеет, повышается ломкость |

| Работа при высоких температурах | Стабилен, меньше подвержен старению | Размягчается, ускоренное старение |

| Виброизоляция | Средняя; зависит от твердости и конструкции | Высокая; лучше гасит высокочастотные вибрации |

| Комфорт | Чуть жестче; при грамотном подборе практически как резина | Мягче; обеспечивает комфортный ход |

| Управляемость | Высокая точность и отзывчивость подвески | Менее точная, больше паразитных смещений |

| Экономическая выгода | Высокая; редкие замены, меньше сопутствующих ремонтов | Низкая; частые замены и сопутствующий износ других деталей |

| Химическая стойкость | Отличная; не подвержен коррозии и гидролизу | Слабая; подвержена воздействию реагентов |

| Совместимость с интенсивной эксплуатацией | Подходит для высоких нагрузок и плохих дорог | Оптимальна только для спокойной эксплуатации |

Сравнение показывает, что полиуретан выигрывает по ресурсу, стабильности и стойкости к агрессивной среде, тогда как резина предпочтительна там, где в приоритете мягкость и максимальная виброизоляция. Выбор зависит от условий эксплуатации и требований к комфорту и долговечности.